Гелькоут

- Что это такое и где применяется?

- Основные виды гелькоутов

- Основные характеристики гелькоутов

- Процесс нанесения

- Использование гелькоута для ремонта

- Безопасность

- Хранение

- Частые проблемы при работе с гелькоутом

Что это такое и где применяется?

Гелькоут (гелькоат, gelcoat) – жидкий материал, по густоте напоминающий гель, используется для получения и для ремонта защитно-декоративного покрытия на изделиях из композитов (в основном из стекловолокна – емкостей, бассейнов, корпусов, лодок, судов, яхт), а кроме того во многих других сферах производства. В отличие от красок и лаков покрытие из гелькоута очень прочное, долго сохраняющее первоначальный внешний вид, стойкое к механическому воздействию и с другими максимальными характеристиками. Оно отличается от красок тем, что это не просто отдельный тонкий слой на поверхности изделия, а этот слой гораздо толще и он является частью изделия.

В основе состава гелькоута эпоксидная или полиэфирная смола, а также связующие вещества, красители для цвета (пигменты или колер), различные наполнители.

Основные виды гелькоутов

По составу

- Гелькоуты на основе эпоксидной смолы.

- Гелькоуты на основе полиэфирной смолы.

- Гелькоуты на основе винилэфирной смолы.

- Гелькоуты на основе ортофталевых и изофталевых смол.

- Гелькоуты с добавлением неопентингликоля (NPG).

- Гелькоуты на основе изофталевой смолы с добавлением неопентингликоля (ISO NPG).

По особенностям

- Матричные гелькоуты – используются в процессе создания матриц (форм для заливки или болванок для изделий) из композитных материалов по макету из фанеры или пенопласта.

- Трудногорючие (самозатухающие) гелькоуты – составы с добавлением антипиренов, которые замедляют горение.

По назначению

- Внутренние гелькоуты – декоративные составы для нанесения на внутреннюю поверхность изделия, предназначены для маскировки дефектов и рисунка структуры стеклопластика.

- Наружные гелькоуты – составы для нанесения на внешнюю поверхность изделия, предназначены для защиты и отделки, отличаются глянцем и повышенными декоративными качествами.

- Топкоуты – ремонтные составы на основе гелькоута с добавлением парафина (воска) для ремонта верхнего финишного слоя покрытия изделий.

По свойствам

- Конструкционные гелькоуты – используются для изготовления изделий, с характерными качествами, которые позволяют добиться прочности и надежности.

- Эластичные гелькоуты – используются для покрытий, с характерными качествами, которые допускают определенную степень деформации изделия без повреждения внешнего слоя.

- Высокотемпературные гелькоуты – используются для изделий, которые будут эксплуатироваться в условиях повышенных температур, в жарком климате.

По способу применения

- Гелькоуты для распыления – маркировка S, отличная от H формула состава.

- Гелькоуты для нанесения кистью – маркировка H (Hand), отличная от S формула состава.

Основные характеристики гелькоутов

- Стойкость к воздействию УФ-лучей (покрытие остается белым, без пожелтений).

- Стойкость к коррозии от морской воды (осмоса).

- Высокие декоративные качества – блестящее глянцевое покрытие.

- Хорошая адгезия к различным материалам (для судостроения лучшая адгезия у составов с полиэфирами).

- Стойкость к механическим повреждениям, интенсивной эксплуатации.

- Стойкость к воздействию химических веществ.

- Стойкость к перепадам температур.

Наиболее распространенный цвет гелькоута – белый. Именно в этот цвет красят корпуса лодок и яхт, поскольку он не притягивает солнечные лучи так, как другие цвета (красный, зеленый, серый), а тем более черный. Хоть гелькоут и обладает стойкостью перед воздействием ультрафиолета, тем не менее, прямые солнечные лучи все равно имеют разрушающее воздействие на него, и в большей степени на цветные составы. Колеровка гелькоута может быть в любой цвет палитры оттенков RAL путем добавления колера или пигмента.

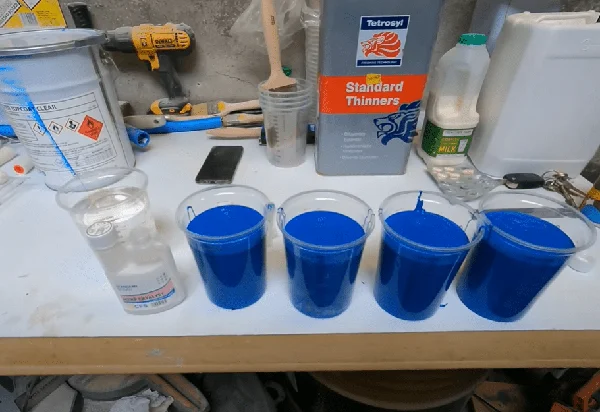

Процесс нанесения

В большой таре гелькоут сначала перемешивают, так как за время хранения он мог расслоиться на фракции, а затем переливают в небольшую емкость, для удобства работы, где добавляют катализатор (примерно 2% от объема) и тщательно не торопясь еще раз перемешивают, чтобы не примешались пузыри воздуха.

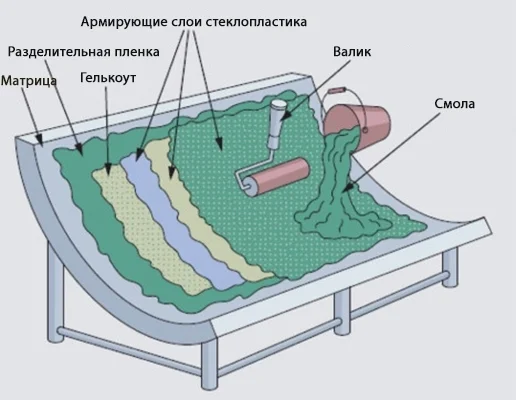

Гелькоут наносится первым слоем в матрице, поскольку ее форма зеркальна форме будущего изделия. То есть первый слой является лицевым – внешним покрытием изделия.

Чтобы облегчить съем готового изделия из матрицы, на нее перед гелькоутом наносят нулевой слой – разделитель, а кроме того используют заполнители пор (Sealer GP, SealMatte, SealBrite и др.).

После нанесения гелькоута на матрицу, его полимерные компоненты отверждаются в процессе реакции полимеризации (начинается через 10-15 минут после приготовления состава) и образуется твердое прочное покрытие. Поверх него накладывается армирующий слой, как правило, из стеклоткани или стекломатов, пропитываемых связующим – полиэфирной или эпоксидной смолой.

Для нанесения гелькоута, как правило, используется распылитель (краскопульт) для получения тонких слоев 0,2 мм и последнего слоя 0,8-1 мм. Только в тех случаях, когда использование распылителя невозможно, например, на небольших локальных участках, работают кистью – это требует повышенного мастерства для нанесения двух слоев (мокрый на мокрый) без пузырей и использования прибора (калибра, толщиномера) для контроля толщины слоев (0,5-0,8 мм).

До начала работ любой гелькоут можно проверить на пригодность. 100 г гелькоута смешивают с 1,5 г катализатора. Время желатинизации должно получиться менее 30 минут.

Рабочая температура – от +18 градусов до +23 (+25) градусов. Более низкая температура грозит нарушением процессов высыхания и отверждения, что приводит к хрупкости гелькоута, а более высокая температура грозит воспламенением. Макет матрицы, матрица или болван также должны быть нагреты до диапазона рабочей температуры перед нанесением состава. Рабочая влажность 50-70%.

В помещении, где ведется работа, не должно быть пыли. Для удаления пыли с поверхностей матрицы или болвана можно использовать пылесос, материал из микрофибры, кухонные моющие средства или специализированные составы Surface Cleaner, Water Clean и др.

Использование гелькоута для ремонта

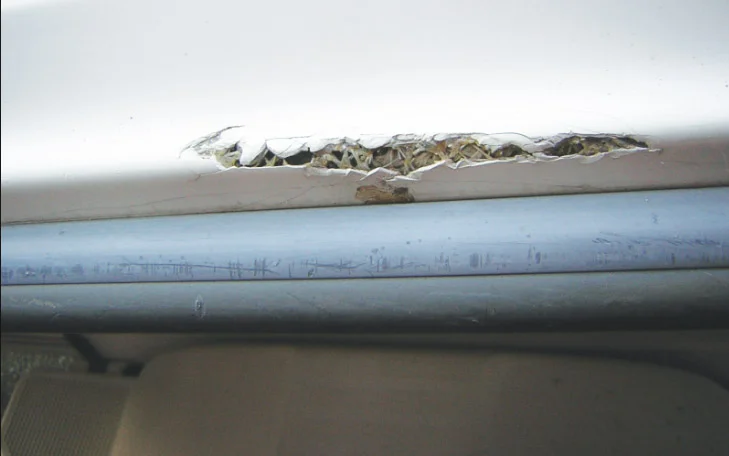

Стеклопластиковые корпусы лодок, катеров, яхт, других видов плавсредств покрытые гелькоутом подвержены механическим повреждениям, износу под агрессивным воздействием внешней среды (УФ-излучения и воды). Особенное негативное влияние на них оказывает морская соленая вода, которая попадает в трещины и сколы, что вызывает появление очагов осмоса под слоем гелькоута, провоцирует его расслоение и повышает риск разрушения стеклопластика. Помимо этого глянцевая яркая белая поверхность корпуса со временем выцветает, тускнеет и может желтеть. Из-за всего этого рано или поздно корпус начинает требовать ремонта.

Использование гелькоута для ремонта корпусов плавсредств и любых других изделий из стеклопластика широко распространено, и может осуществляться как в условиях промышленного производства, так и в быту своими руками. В продаже присутствует большое количество материалов, специально предназначенных для быстрого ремонта покрытия гелькоута в сжатые сроки.

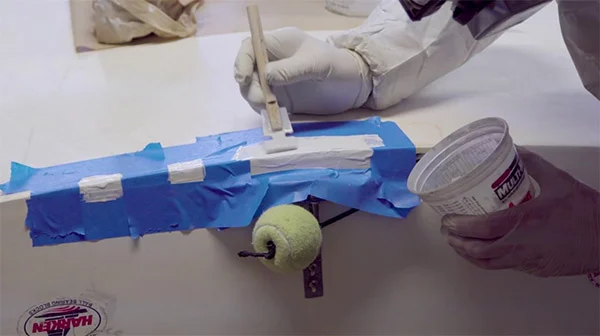

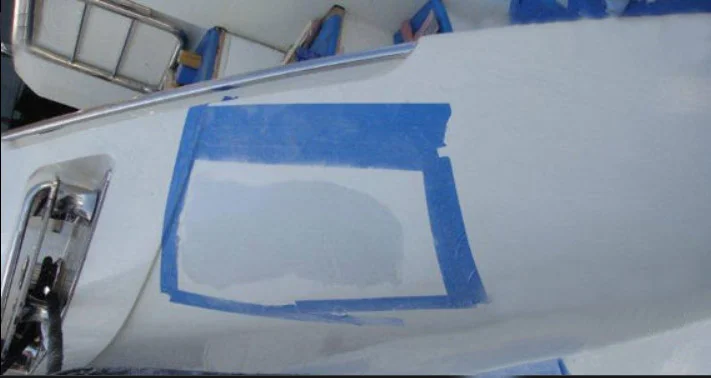

На предварительном этапе ремонта оценивают состояние поверхности - ее обследуют на предмет пузырей осмоса, сколов, вмятин, трещин. Их места локализуют, на них будут проводиться работы. На первом этапе локализованную поверхность зачищают от слоя гелькоута, а также от верхнего слоя ламината стеклопластика при его разрушении. После этого ламинат промывают водой от следов химических элементов распада стеклопластиковых волокон и подвергают тщательной сушке.

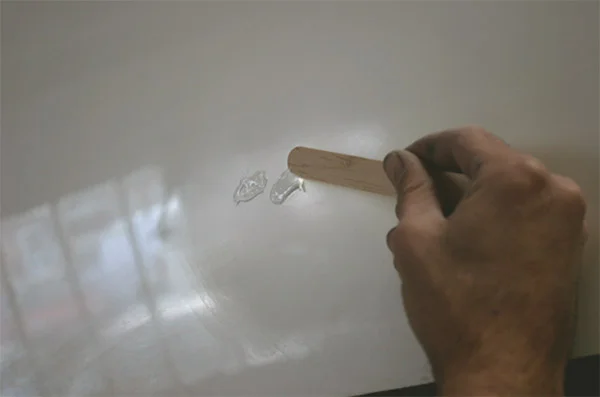

Чтобы заполнить мелкие трещины и сколы применяют специальную эластичную шпатлевку с полиэфирным составом. Для заполнения глубоких повреждений и ямок от очагов осмоса (каверн) используют составы из полиэфирной смолы с добавлением стекловолокна.

Когда работа над устранением дефектов поверхности завершена наступает черед нанесения специального гелькоута для ремонта финишных слоев стеклопластиковых изделий. Такой состав обладает улучшенной формулой для наибольшей устойчивости к образованию осмоса в морской воде в дальнейшем и повышения срока службы декоративного покрытия.

Безопасность

В состав гелькоута входит токсичный компонент стирол. По этой причине помещение, где ведется работа с жидким составом должно иметь хорошую вентиляцию. Правильнее работу проводить в специально оборудованном цехе с мощной промышленной приточно-вытяжной вентиляционной системой. Однако, нужно помнить, что принудительная слишком активная вентиляция не нужна в начале процесса отверждения, так как струи воздуха могут ухудшить полимеризацию и принести загрязнение.

Помимо стирола в составе гелькоута есть другие вредные и опасные вещества, попадание которых в дыхательные пути, на кожу или в глаза необходимо предупредить. Для этого следует использовать индивидуальные средства защиты, такие как: рабочий комбинезон, перчатки, комбинированная маска, закрывающая глаза и рот, либо отдельно очки и респиратор.

В отвержденном состоянии покрытие из гелькоута не выделяет вредных веществ.

Составы гелькоутов пожароопасны, поэтому работать с ними вблизи от нагревательных приборов, а тем более открытых источников огня нельзя. При возникновении пожара вода и обычные средства пожаротушения будут бесполезны. Для тушения используют песок, химические вещества, пену, водный туман.

Хранение

При хранении в запечатанной непрозрачной упаковке вдали от солнечных лучей гелькоуты из полиэфирной смолы имеют срок годности до 6 месяцев.

Частые проблемы при работе с гелькоутом

Отверждение всей массы не завершилось

- Несоблюдение пропорций катализатора (ускорителя) и смолы.

- Слабое перемешивание состава.

- Низкая рабочая температура.

- Высокая рабочая влажность.

- Катализатор с истекшим сроком годности.

- Влажный армирующий материал.

Отверждение отдельных участков не завершилось

- Слабое перемешивание состава.

- Влажный армирующий материал.

- Влага на отдельных участках матрицы.

- Скопление паров стирола в узких частях матрицы.

Поверхность осталась липкой

- При сильной вентиляции стирол испаряется слишком быстро.

- Недостаточное количество ускорителя в составе.

- Высокая рабочая влажность.

Стекание смолы в углы и другие узкие части

- Недостаточная тиксотропность (вязкость) смолы для вертикальной поверхности.

- Недостаточное количество аэросила в смоле для необходимого уровня тиксотропности.

Трещины на поверхности

- Внешний слой ненормативно толстый.

- Слишком быстрое отверждение смолы из-за неправильных пропорций ускорителя.

- Слишком большое количество стирола в составе.

- Неаккуратное изъятие изделия из матрицы.

- Нагрузка на изделие на излом.

- Слишком тонкий стеклоламинат.

Поверхность изделия поменяла цвет

- Слабое перемешивание состава (остались фракциями ускоритель, наполнитель).

- Слишком быстрое отверждение смолы и слишком высокая температура состава из-за экзотермической реакции из-за неправильных пропорций ускорителя.

- Ламинирование стеклопластика в один толстый слой.

- Не до конца пропитан весь ламинат.

- Не завершилось отверждение гелькоута.

- Повторное нанесение гелькоута растворяет предыдущий слой.

Волокнистая структурная поверхность

- Не использована стекловуаль.

- Слой гелькоута слишком тонкий.

- Непропорциональное количество стекловолокна и смолы.

- Слишком грубая структура стекловолокна.

- Влажный армирующий материал.

- Недостаточное время гелеобразования для того, чтобы успеть пропитать все изделие.

- Слишком раннее изъятие изделия из матрицы.

- На поверхности изделия отпечаталась поверхность матрицы.

- Не завершилось отверждение гелькоута.

Неровная поверхность

- Слишком сильная вязкость.

- Несоблюдение технологии распыления пистолетом.

- Слабое распыление состава из пистолета.

- Слабое давление подачи состава в пистолет.

Возникновение пузырей

- Слои ламината плохо прокатаны валиком – остался воздух.

- Выбраны ролики для валиков не того вида (с концентрическими проточками для удаления воздуха, а с продольными для прикатывания).

- Слишком много плотного стекломата, отсутствие стекловуали.

- Чрезмерная тиксотропность (вязкость) смолы.

- Недостаточное время гелеобразования гелькоута для того, чтобы успеть пропитать все изделие.

- Низкая рабочая температура.

Морщинистость поверхности

- Смола нанесена рано, на не до конца отвержденный гелькоут.

- Низкая рабочая температура, холодная матрица.

- Слишком тонкий слой гелькоута, характеристики которого нарушает стирол смолы, наносимой сверху.

- Непропорциональная толщина слоев гелькоута и смолы.

- Повреждение гелькоута валиком при нанесении следующих слоев.

- Время гелеобразования гелькоута дольше, чем у смолы.

- Чрезмерная вентиляция.

Рябь на поверхности

- Пигмент расслаивается.

- Слабое давление гелькоута в пистолете распылителя, из-за чего распыление происходит с брызгами.

- Распыление гелькоута в углах и узких частях матрицы на слишком близком расстоянии.

Самопроизвольное отделение слоя гелькоута от матрицы

- Сильная усадка слоя из-за низкого содержания отвердителя, высокого содержания пероксида.

- Сморщивание слоя из-за неравномерной толщины на площади.

- Запоздалое ламинирование по давно отвержденному слою гелькоута.

- Чрезмерная доза стирола в составе.

- Из-за слабого перемешивания состава неравномерное отверждение.

- Из-за скопления стирола в углах и узких частях матрицы неравномерное отверждение.

- Плохая адгезия материала разделительного слоя.

- Слишком толстый слой гелькоута.

- Загрязнения на поверхности матрицы.

Проблемы с цветом, пожелтение

- Повышенная толщина гелькоута в углах и узких частях матрицы.

- Недостаточное отверждение гелькоута.

- Замедленное отверждение гелькоута из-за повышенного содержания стирола.

- Неравномерная толщина слоя гелькоута на площади.

- Марка гелькоута не имеет защиты от ультрафиолета.

- Расслоение пигментов из-за повышенной влажности или повышенного содержания стирола.

- Загрязнение пистолета распылителя или кисти.

- Использование гелькоута из разных партий.

Эффект рыбьего глаза на поверхности

- Появление статического заряда на матрице.

- Неподходящий разделительный слой.

- Загрязнение поверхности матрицы.

- Слишком тонкий слой гелькоута.

- Отсутствие в системе краскопульта и компрессора фильтра-уловителя (воды, масла, жира, смазки и др.).

- Недостаточная вязкость гелькоута.

- Слабое давление в системе распылителя.

Подтеки гелькоута

- Слишком толстый слой гелькоута.

- Распылитель плохо откалиброван или износ сопла пистолета, из-за чего распыление слишком обильное.

- Слишком высокое давление в системе распылителя.

- Плохая адгезия поверхности матрицы.

- Слишком долгое время гелеобразования.

- Недостаточная вязкость гелькоута.

- Запоздалое начало гелеобразования.

Пористость поверхности

- Слишком высокое давление в системе распылителя.

- Слишком большой калибр сопла пистолета распылителя, из-за чего получается слишком толстый слой за проход.

- Слишком интенсивное перемешивание состава с возникновением пузырей.

- Неодинаковая температура гелькоута и матрицы.

- Распыление гелькоута на слишком близком расстоянии.

- Чрезмерная вязкость гелькоута.

- Загрязнение пероксида.

- Слишком большое количество ускорителя.

- Слишком быстрое время гелеобразования.

- Повышенная влажность.

- Слишком большое количество растворителя.

Плохая адгезия гелькоута

- Запоздалое ламинирование по давно отвержденному слою гелькоута.

- Повышенная рабочая влажность.

- Загрязнение слоя гелькоута.

- Остались пузырьки воздуха, из-за недостаточного прокатывания слоев валиком при ламинировании.

- Попадание антиадгезива на слой гелькоута.

- Сухой гелькоут из-за недостаточного количества пероксида или запоздалого ламинирования.

Нет глянца на поверхности

- Плохо обработана матрица.

- Загрязнения матрицы.

- Слишком раннее начало ламинирования по недостаточно отвержденному гелькоуту.

- Самопроизвольное отделение слоя гелькоута от матрицы.

- Несвоевременное изъятие изделия из матрицы.

Копир-эффект

- Просвечивание структуры ламината из-за слишком тонкого слоя гелькоута или особенностей цвета (желтый и близкие по спектру цвета требуют предварительного слоя из белого цвета, а кроме того большего количества состава).

Загрязнение матрицы

- Пыль в матрице может задерживаться из-за присутствия статического электричества.

Появление пузырьков при повышении температуры

- Плохо прикатаны валиком слои ламината, остались воздушные карманы между волокон.