Химически стойкие эпоксивинилэфирные смолы Derakane

Компания INEOS Composites представила новую линейку смол Derakane™ Signia™, объединившую в себе проверенное качество семейства Derakane™ с новейшими разработками в области химии и технологии переработки.

Новая формула имеет в себе уникальную систему идентификации, которая позволяет проверить, изготовлены ли Ваши трубы и емкости из указанной смолы. Новые смолы имеют ту же основу, что и уже привычные нам Derakane™, обладая той же коррозионной стойкостью и механическими свойствами.

На протяжении многих десятилетий инженеры обращались к смолам Derakane™ от INEOS Composites, используя их в различных областях химического производства, системах контроля за загрязнением воздуха, добыче и обработке полезных ископаемых, водоподготовке. Смолы Derakane™ Signia™ - инновационный продукт, сочетающий в себе надежную химическую стойкость и улучшенные рабочие характеристики.

Преимущества Derakane™ Signia™ NEW:

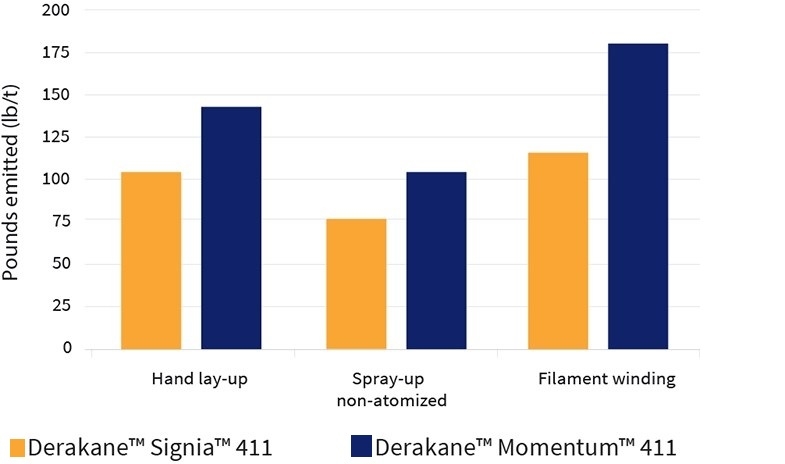

• Пониженная эмиссия стирола – благодаря уникальной системе подавления

• Перерабатываемость – более легкая подготовка поверхность, улучшенная адгезия, пониженное газообразование

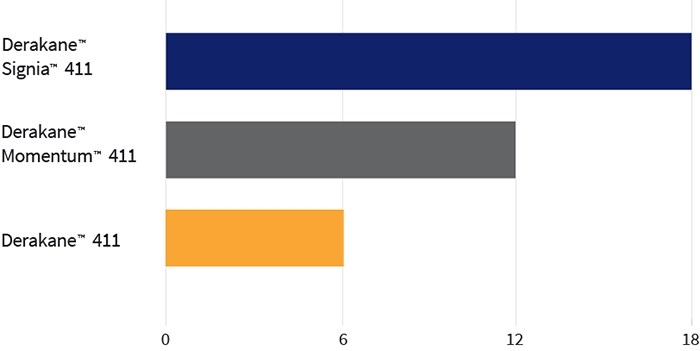

• Улучшенный срок хранения – при сохранении рабочих характеристик

• Идентичный скелет молекулы – химия полимеров осталась прежней, обеспечивая такую же коррозионную стойкость, механические свойства и рабочие характеристики

• Система идентификации – уникальная система идентификации, которая позволяет проверить, изготовлены ли Ваши трубы и емкости из указанной смолы

Сравнительный срок годности смол линейки Derakane™, месяцы

Сравнение уровня эмиссии стирола смол линейки Derakane™ для процедур ручного формования (hand lay-up), напыления (spray-up) и филаментной намотки (filament winding) в фунтах

Анкета для подбора химическистойких смол Derakane™.

Эпоксивинилэфирные смолы Derakane™ характеризуются превосходной химической стойкостью, а также удовлетворяют самым высоким требованиям по коррозийной стойкости. Благодаря своим характеристикам, химстойкие смолы Derakane™ лучше всего подходят для применения в промышленности, где требуется особые антикоррозионные свойства стеклопластика.

Эти смолы используются для производства различных типов стеклопластиковых изделий, предназначенных для работы в коррозионно опасной среде. Многие версии смол Derakane™ были разработаны для работы для ручного нанесения, напыления, намотки, пултрузии, центробежного литья, закрытого формования и большинства других методов производства.

Химстойкий стеклопластик на базе смол Derakane™ используется для различного вида оборудования в химической промышленности, а также в целлюлозной, энергетической, полупроводниковой промышленности, при утилизации отходов, очистке металла, нефтехимии, фармакологии. Рабочие емкости всех форм и размеров, скребки, бункеры, крышки, трубы, лопасти, насосы, основы для насосов, клапаны, ковши элеваторов, каркасы теплообменников, лопасти сепараторов, решетки, напольные покрытия, внутреннее покрытие цистерн – это только несколько примеров продукции.

Преимущества ламинатов на основе смол Derakane

Коррозионная стойкость - химически стойкие смолы Derakane™ подходят для широкого спектра кислот, щелочей, солей, растворителей и окислителей. Они сравнимы по свойствам (а иногда и превосходят) другие конструкционные материалы, включая даже дорогие никелевые сплавы.

Теплостойкость - некоторые виды химически стойких смол Derakane™ могут использоваться для изготовления трубопроводов и дымоходов, которые в течение длительного времени работают в условиях температур до +175 С, с краткосрочным подъемом до +315 С.

Длительный срок службы - по сроку службы в коррозионной среде стеклопластик превосходит привичные нам конструкционные материалы. В отдельных случаях срок службы стеклопластикового изделия на основе смолы Derakane™ достигает срока эксплуатации всего предприятия.

Низкие затраты на содержание и техническое обслуживание - великолепная коррозионная стойкость стеклопластика обуславливает снижение затрат на обслуживание. Стеклопластик не требует применения катодной защиты или каких-то специальных покрытий, его легко осмотреть и при необходимости отремонтировать.

Широкий спект рецептур - обеспечивает великолепную производительность в различных процессах, включая контакное формование, филаментную намотку, пултрузию, инфузию и RTM. Доступны также версии с пониженной эмиссией стирола.

Высокая производительность - химичсеки стойкий стеклопластик демонстрирует высокую прочность, низкий вес и отличные изоляционные свойства.

Области применения смол Derakane

Химическая промышленность - стеклопластик на основе смол Derakane™ обеспечивает превосходную коррозионную стойкость по сравнению с другими конструкционными материалами (например, нержавеющей сталью) при условии работы с агрессивными химическими средами. Разработчики оборудования все чаще рекомендуют эти смолы для работы с водными растворами кислот.

Вода/сточные воды - стеклопластик на основе смол Derakane™ широко используется для работы с водой и сточными водами, в частности для изготовления трубопроводов для морской воды в охладительных системах, а также опреснительных установок. Стеклопластик активно используется в скрубберах, водосливах, разделительных экранах и емокстях. При проектировании оборудования, работающего с гипохлоритом натрия (отбеливатель) инженеры в большинстве случаев полагаются именнно на смолы Derakane™.

Целлюлозно-бумажная промышленность - коррозионностойкий стеклопластик на основе смол Derakane™ - идеальный выбор для процессов отбеливания целлюлозы. Он превосходно противостоит агрессивному воздействию хлора. Смолы Derakane™ чаще всего используются для изготовления емкостей и крышек.

Горно-добывающая промышленность - химически и коррозионно стойкий стеклопластик оптимально подходит для процессов, характерных для горно-добывающей промышленности, что обусловлено его высокой стойкостью к кислотам и щелочам, а также возможностью создания абразивостойких изделий. Благодаря стойкости к воздействию влажных кислых паров стеклопластик на основе смол Derakane™ применяется для изготовления труб и скрубберов, Он также оптимально подходит для процессов экстракции с использованием растворителя. Отличная стойкость к разбавленной серной кислоте и сульфатам меди способствует применению стеклопластика для производства электрохимических ячеек из полимербетона. Кроме того, смолы Derakane™ нашли применение в изготовлении трубопроводов и емкостей для воды.

Системы контроля за загрязнением воздуха - скрубберы и трубопроводы на основе смол Derakane™ широко используются для изготовления систем очистки воздуха, приходящего от электростанций, сжигающих уголь. Стеклопластиковые трубы и емоксти для транспортировки пульпы обладают великолепной абразивной и коррозионной стойкостью. Трубы, футеровки, лопасти брызгоуловителей, изготовленные на основе смол Derakane™, обладают превосходной стойкостью к горячим влажным газам, содержащим кислоты. Емкости и трубы для оборотной воды также часто изготавливаются на основе этих смол, поскольку одной из характеристик стеклопластика является его стойкость к горячей воде. Зачастую для строительства градирен также рекомендуется стеклопластик на основе смол Derakane™ (в основном пултрузионные профили). Причина такого выбора - высокая надежность и отсутствие необходимости частых ремонтов.

Выбор типа смолы и структуры ламината

История использования смол Derakane™ в производстве стеклопластиковых изделий ведет свое начало с 1950 года. За это время был накоплен огромный практический опыт и создана обширная база данных по стойкости ламинатов. Кроме того, на заводе-изготовителе существует современная лаборатория по тестированию ламинатов. Группа Компаний "Композит" предоставляет Вам услугу подбора типа смолы и структуры ламината именно для Вашего конкретного случая на основании ряда данных (типы химических веществ, их концентрации, рабочие температуры).

Анкета для подбора химическистойких смол Derakane™

Руководство по химической стойкости смол Derakane

Типы химстойких смол Derakane™

1. Эпоксивинилэфирные смолы на основе Бисфенола-А

Серия Derakane™ 411 - это стандарт эпоксивинилэфирных смол, признанный во всем мире. Смолы данной серии обеспечивают стойкость к широкому диапазону кислот, щелочей, отбеливателей и растворителей, и активно используются в различных областях химической промышленности. Они обеспечивают превосходную прочность и сопротивляемость усталости.

Серия Derakane™ 441 - смолы этой серии характеризуются низким содержанием стирола (33%), по показателям механической, термической и химической стойкости они занимают промежуточное положение между смолами серий Derakane™ 411 и Derakane™ 470. Уникальное сочетание высокой термостойкости и удлинения делают эти смолы оптимальным выбором для изделий, работающих в условиях цикличной термической нагрузки, например, для емкостей, используемых в химической промышленности.

Derakane™ 602-500 WSR - смола для изготовления изделий контактирующих с пищей и питьевой водой. Оборудование, изготовленное на основе этой смолы, характеризуется высокой жесткостью и великолепным удлинением, а также ударопрочностью и стойкостью к образованию трещин под воздействием циклических температур и флуктуаций давления.

2. Эпоксивинилэфирные смолы на основе Новолака

Серия Derakane™ 470 - разработана для обеспечения непревзойденной термической и химической стойкости. Смолы данной серии характеризуются высокой стойкостью к растворителям, кислотам и окислительным средам (например, хлору). Следует также отметить хорошее сохранение прочности и жесткости при повышенных температурах, что делает эти смолы оптимальным вариантом при работе с газоходами.

3. Бромированные эпоксивинилэфирнве смолы на основе Бисфенола-А

Серия Derakane™ 510 - эти смолы обладают высокой степенью пожаростойкости. Для них также характерна отличная стойкость в воздействию хлора и различных отбеливателей. За счет содержания брома эти смолы более жесткие и лучше сопротивляются усталости, чем стандартные эпоксивинилэфирные смолы. Химстойкость смол данной серии приблизительно равна химстойкости смол Derakane™ 411.

4. Эпоксивинилэфирные смолы на основе Бисфенола-А, модифицированные эластомером

Derakane™ 8084 - характеризуется очень высокой жесткостью, ударопрочностью, сопротивлением усталости, а также великолепной адгезией. Это оптимальный выбор для ответственных задач в области строительства, а также для создания грунтовки под химически стойкую стеклопластиковую футеровку.

Технология Derakane™ Momentum

Технология Derakane™ Momentum разработана для обеспечения производителям большего технологического удобства по сравнению со стандартными эпоксивинилэфирными смолами.

Преимущества технологии Derakane™ Momentum:

• Более длительный срок хранения смолы;

• Высокая реакционная способность (короткое цикл гелеобразование - отверждение);

• Низкий экзотермический пик;

• Полупрозрачность;

• Лучшие смачивающие характеристики.

Практические рекомендации по использованию химически стойких смол Derakane:

- Руководство по изготовлению стеклопластиковых изделий на основе смол Derakane

- Руководство по футеровке бетона с использованием смол Derakane

- Руководство по футеровки стали с использованием смол Derakane

- Руководство по химической стойкости эпоксивинилэфирных смол Derakane

- Базовые принципы изготовления ламинатов на основе смол Derakane

Видео:

- Как работает центр по изучению проблем коррозии

- Советы по проектированию

- Идентификация смолы с системой Derakane Signia

- Низкая эмиссия стирола с системой Derakane Signia

- Улучшенная эффективность с системой Derakane Signia

- О смоле Derakane Signia

Статьи

- Применение стеклопластика в системах газоочистки на заводах по производству серной кислоты (G. Bruce Garrett, John Recar, Don Kelley)

- Использование стеклопластика для работы с гипохлоритом натрия (Michael Jaeger, Michael G. Stevens, Georges Kappenstein)

- Производительность стеклопластика (СП) при работе в условиях термического шока (Don Kelley)

- Блестящее будущее стеклопластика в процессах обогащения полезных ископаемых (The Corrosion Chronicles)

- Смолы различной природы в разных химических средах (Don Kelley, Jim Graham, Thom Johnson)

- Выбор оптимального конструкционного материала для гидрометаллургии (T. Johnson, D. Kelley, J. Chen)

- Производительность эпоксивинилэфирных смол в разбавленных растворах (Don Kelley, Michael Jaeger)

- Растущая роль стеклопластика в системах газоочистки (T. Johnson, D. Kelley, M. Stevens)

- Стеклопластик - современный выбор для хранения отбеливателей (The Corrosion Chronicle, fall 2010)

- Химстойкий стеклопластик - успех во всех областях (Ashland)

- Руководство по химической стойкости эпоксивинилэфирных смол Derakane (INEOS)

- Derakane в гидрометаллургии

- Рекомендации по производству стеклопластиковых изделий на основе смол Derakane (INEOS)

- Как продлить срок службы оборудования на 50 % (Reinforced Plastics)