Вакуумная инфузия

- Сфера применения

- Преимущества

- Потенциально возможные трудности и минусы

- Материалы для вакуумной инфузии

- Этапы формования

- Подготовка оснастки

- Укладка армирующих материалов

- Организация вакуумной магистрали

- Укладка герметизирующего жгута для вакуумного мешка

- Укладка жертвенной ткани

- Укладка разделительной пленки

- Укладка дренажа

- Укладка сетки для распределения смолы

- Организация канала для распределения смолы

- Установка вакуумного мешка

- Проверка герметичности и обнаружение утечек

- Инфузия

- Удаление вакуумного мешка и расформовка готового изделия

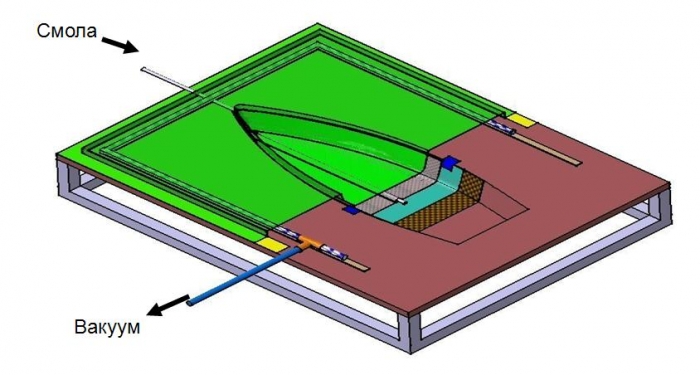

Вакуумная инфузия - технология изготовления стеклопластика формованием, при которой с применением вакуумной пленки (мешка) и специальных трубок отсасывающих воздух создается разряжение в рабочей полости герметичной формы, и за счет разницы в давлении между внешней средой и вакуумом происходит всасывание смолы и пропитка предварительно выложенных сухих армирующих материалов.

Сфера применения

Технологию вакуумной инфузии используют при создании ламината стеклопластика при изготовлении изделий в следующих сферах.

- Автомобилестроение - при изготовлении цельных кузовов и их элементов (бамперов, обвесов и т. д.).

- Автотюнинг - при изготовлении элементов кузова.

- Спорт - при изготовлении спортивных товаров и корпусов спортивного транспорта, спортивных снарядов.

- Медицина - при изготовлении медицинских протезов.

- Дизайн, архитектура - при изготовлении декоративных элементов, конструкций.

- Моделирование - создание моделей на этапах разработки товара.

- Авиастроение - изготовление элементов корпусов самолетов и других летательных аппаратов.

- Кораблестроение - изготовление цельных корпусов лодок, яхт, а также отдельных элементов для них.

- Энергетика - изготовление коробов и конструкций, использующихся при монтаже оборудования.

Преимущества

ручным ламинированием:

-

лучшее соотношение смолы и волокон (повышенная прочность);

-

снижение содержание воздуха в ламинате (повышенная прочность);

-

экономия смолы;

-

уменьшение эмиссии вредных веществ;

методом RTM:

-

меньшие затраты на оборудование;

-

более широкие возможности варьирования структуры ламината.

Потенциально возможные трудности и минусы

Вакуумная инфузия, как и любой процесс изготовления ламината, не идеальна, и имеет ряд недостатков. Приступая к использованию этой технологии, нужно быть готовым к следующему:

-

процесс несложный, однако, требует определенных навыков и квалификации, поэтому на первых этапах возможны ошибки и неудачи;

-

изделие можно легко испортить;

-

время подготовки к инфузии не ограничено, однако, сама подготовка оснастки достаточно сложная, так как включает в себя не только выкладку армирующих материалов в форму, но также и создание вакуумного мешка, размещение вакуумных линий и линий подачи смолы;

-

правильное создание вакуумного мешка требует определенных навыков - необходимо обеспечить хороший вакуум, постараться устранить все утечки, так как попадание воздуха в ламинат будет отрицательно влиять на сам процесс инфузии (в частности, на течение смолы) и качество изготавливаемой детали.

Прежде, чем приступать к изготовлению крупных деталей, мы настоятельно рекомендуем Вам пройти обучение путем создания небольших изделий. Таким образом Вы получите определенные навыки, которые в дальнейшем помогут Вам проводить инфузию с максимальной эффективностью.

Материалы для вакуумной инфузии

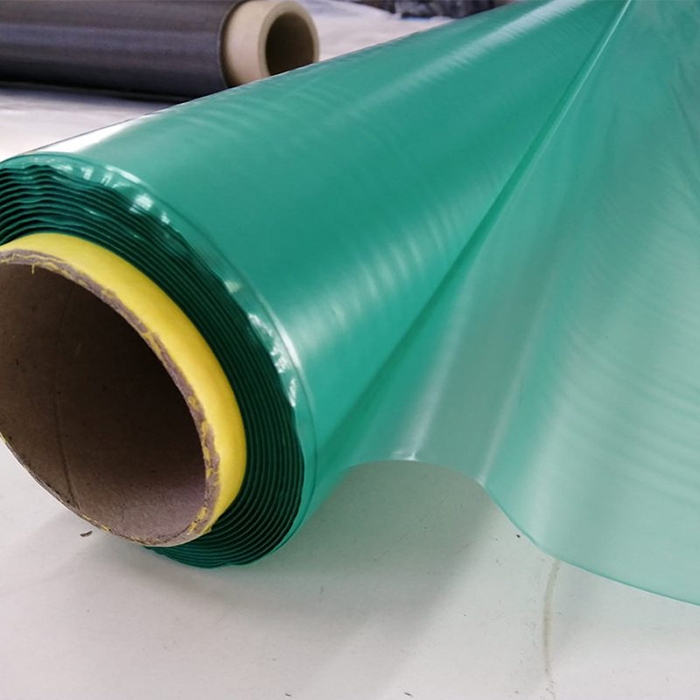

Вакуумная пленка

Многоразовая пленка многослойная (PE/PA/PE) выдерживающая разрежение до 1 атм, удлинение на разрыв до 1000% и рабочие температуры более 100 градусов. Важен точный расчет размера пленки для вакуумного мешка с учетом разрывных характеристик. Когда у пленки небольшое удлинение на разрыв и размер меньше необходимого, в процессе вакуумизации может появиться натяжение, которое может привести к разрыву пленки.

Герметизирующий жгут

Жгут представляет собой плотную ленту липкую с двух сторон. В первую очередь, он используется для приклеивания вакуумного мешка к поверхности матрицы для надежной герметизации по периметру (как при комнатной, так и при высокой температуре). Также с помощью него фиксируется спиральная трубка для откачки воздуха, шланги, штуцеры и фитинги, которые проходят через мешок.

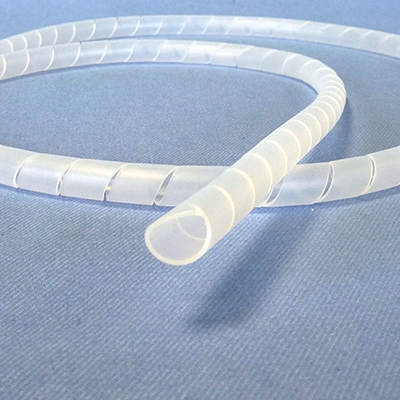

Спиральная трубка

Отвечает за циркуляцию воздуха под вакуумной пленкой - за создание и поддержание вакуума.

Полиэтиленовые трубки

Используются для откачки воздуха из мешка наружу и для подачи связующего к армирующим материалам.

Жертвенная ткань

Это ткань, которая пропитывается специальным составом за счет которого она приобретает низкую адгезию и легко отделяется от изделия вместе с другими материалами оснастки после завершения процесса - это слой, который разделяет армирующие материалы с распределительной сеткой и профилем для подачи смолы.

Сетка для распределения смолы

Применяется для эффективной пропитки и быстрого равномерного распределения смолы по армирующим материалам - могут быть как экструдированные, так и вязанные.

Армирующие материалы

Это материалы, на которые направлен процесс инфузии - после пропитки смолой они становятся ламинатом будущих изделий. Для армирования могут использоваться разные виды тканей. Прежде всего, это материалы из стекловолокна: стеклоткань (ровинговая ткань), стекловуаль, стекломат. Также могут использоваться ткани из углеволокна (углеткань), из арамидных нитей (кевлара), базальтового волокна. Возможно использование композитных тканей (арамидо-базальтовых, арамидо-карбоновых). В процессе могут участвовать также нетканые материалы, алюминий, пенопласт.

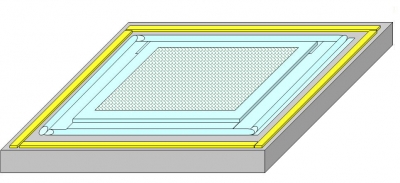

Матрица

Это платформа с бортами шириной примерно 10 см или более по периметру для закрепления вакуумной пленки и оснастки, и определенной вогнутой или выпуклой формой в центре для укладки армирующих материалов.

Вакуумный насос

Используется для всасывания воздуха - создания вакуума под вакуумной пленкой.

Ловушка для захвата смолы

Это емкость, где скапливаются излишки смолы, которая неравномерно распределилась по армирующим материалам и не впиталась в них. Ловушка предохраняет вакуумный насос от захвата смолы. Может быть интегрирована в регулятор глубины вакуума.

Связующее

Для инфузии используется специальная смола с низкой вязкостью (не выше 600 мПа*с), с низким экзотермическим пиком и длительным временем жизнеспособности (полимеризации) - это важно для такого продолжительного процесса.

Вспомогательные материалы

В их число входят: арматура для вакуумного канала (трубки, фитинги); зажим для передачи трубки подачи связующего, переходники для трубок, дренажные и впитывающие материалы, вакуумные штуцеры, шланги, разъемы, манометры для измерения давления, термопары для измерения температуры, термоусадочные ленты и пр.

Этапы формования

1. Подготовка оснастки

Эта стадия является одной из наиболее важных, поскольку свойства конечного изделия будут в значительной степени зависеть от того, как подготовлена матрица. В ходе выполнения данного этапа необходимо проверить герметичность матрицы (отсутствие отверстий, через которые мог бы проникать воздух), а также подготовить ее поверхность: провести чистку, заполнение пор, нанесение разделительного агента (используется для того, чтобы предотвратить прилипание композитной детали к поверхности). Разделительный агент наносится толщиной в 2-3 легких слоя непосредственно на поверхность оснастки.

Другой метод предотвращения прилипания композитной детали к оснастке - использование разделительных пленок с липким слоем, которые могут быть наклеены на поверхность оснастки. Такая пленка может использоваться многократно до того момента, когда ее нужно будет менять.

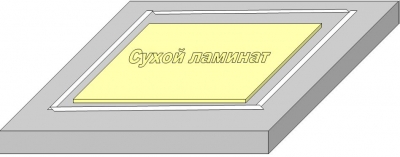

2. Укладка армирующих материалов

Препрег / ткань должны быть уложены в оснастку, полностью прилегая к ее поверхности. Каждый дополнительный слой должен иметь полный поверхностный контакт с предыдущим слоем. Необходимо избегать возникновения зазоров между слоями армирующего материала или поверхностью оснастки ("мостов"). Фиксация материала может осуществляться с использованием аэрозольного клея или клеевой стеклоленты.

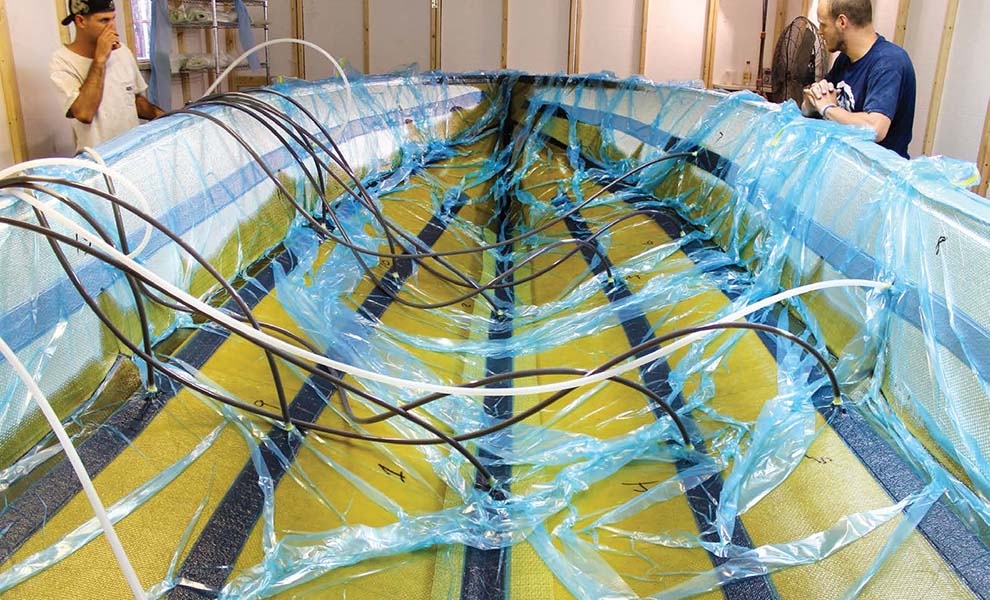

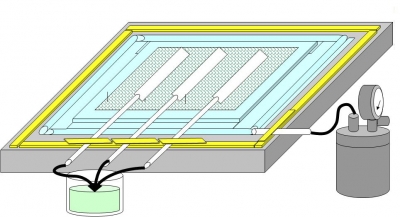

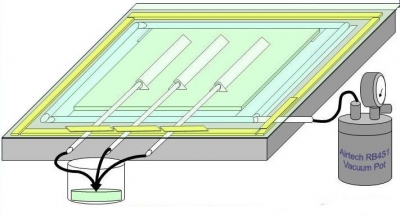

3. Организация вакуумной магистрали

Вакуумная магистраль используется для обеспечения постоянного удаления воздуха из сухого армирующего материала при помощи вакуумного насоса, а также создания разницы давлений, обеспечивающей жизнеспособность инфузии (процесса пропитки смолой армирующих материалов).

Для создания вакуумной магистрали обычно используется спиральная трубка, переходники (тройники и уголки), а также липкая лента для фиксации.

Вакуумную магистраль располагают по периметру формы, на расстоянии порядка 2,5 см от края армирующего материала.

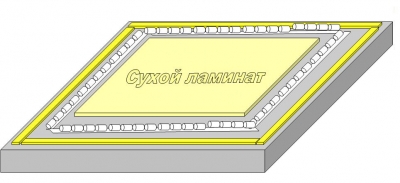

4. Укладка герметизирующего жгута для вакуумного мешка

Полоска герметизирующего жгута для вакуумных мешков располагается по периметру оснастки. Бумажную ленту нужно пока оставить на герметике. Таким образом, вакуумный мешок может быть легко установлен.

5. Укладка жертвенной ткани

Так же как и препрег / ткань, слой жертвенной ткани должен быть уложен на законченную выкладку с полным поверхностным контактом. В тех местах, где необходимо подрезать материал, это можно сделать, подрезав ткань встык или с небольшими перехлестами.

6. Укладка разделительной пленки

Разделительные пленки обычно укладываются на поверхности всего ламината детали и могут быть закреплены при помощи липкой ленты.

7. Укладка дренажа

Нетканый дренажный слой укладывается на разделительную пленку и может быть закреплен при помощи липкой ленты.

8. Укладка сетки для распределения смолы

Сетка служит для наиболее быстрого течения смолы по поверхности ламината и его пропитки.

9. Организация канала для распределения смолы

Канал для распределения смолы представляет собой спиральную или экструдированную трубку. Эти трубки в форме могут быть размещены параллельно или в виде "рыбьего скелета" и, если требуется, перекрыты с помощью зажимов. Для того, чтобы соединить трубку для распределения смолы с вакуумным резервуаром-улавливателем, используется вакуумный шланг или полиэтиленовая трубка.

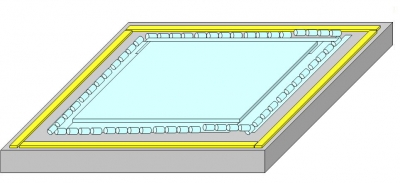

10. Установка вакуумного мешка

Правильный расчет необходимого размера вакуумного мешка является критически важным фактором. Слишком маленький вакуумный мешок может привести к натяжению вакуумной пленки ("мостам"), что может стать причиной разрыва пленки в процессе отверждения. Учет приблизительно дополнительных 30 - 40 % вакуумной пленки - хорошее начало для высчитывания размера вакуумного мешка сложных форм.

Бумажная лента удаляется с поверхности герметизирующего жгута на стратегически важных участках, затем к нему прикрепляется вакуумная пленка. Такая очередность действий помогает выровнять мешок и заложить избыточный вакуумный материал мешка в складки, где это необходимо. Затем бумажная лента снимается и пленка приклеивается по герметизирующему жгуту. Избыточная вакуумная пленка закладывается в складки. Следующим шагом является аккуратное размещение герметизирующего жгута внутри складки для завершения герметизации. Процесс закладывания складок улучшается с приобретением опыта.

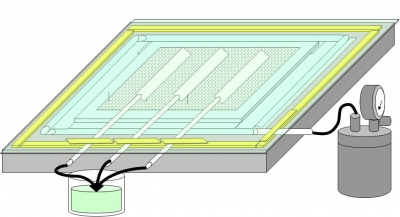

11. Проверка герметичности и обнаружение утечек

Оценка герметичности созданного вакуумного мешка осуществляется при помощи манометра, установленного на вакуумном резервуаре-улавливателе. Если стрелка прибора отклоняется, то система не герметична, и следует искать утечки, так как попадание воздуха внутрь ламината недопустимо!

Обнаружение утечек производится с использованием сверхзвуковых детекторов утечек.

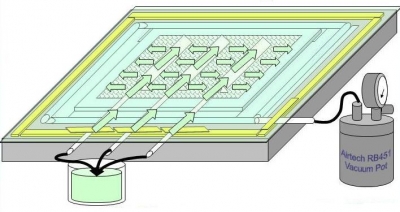

12. Инфузия

После того, как система прошла проверку на герметичность, можно начать сам процесс инфузии - пропитку смолой уложенного пакета. Вначале необходимо удалить воздух из сухих материалов, а затем постепенно начинать пропитку смолой.

13. Удаление вакуумного мешка и расформовка готового изделия

После того, как смола, пропитавшая пакет, отвердеет, необходимо удалить вакуумный мешок.