Полиэфирная смола

- Что это такое полиэфирная смола и какой ее состав?

- Характеристики

- Области применения

- Отличие от эпоксидной смолы

- Отличия насыщенной и ненасыщенной полиэфирной смолы

- Популярные полиэфирные смолы

- Применение в работе

- Безопасность

- Хранение полиэфирных смол

Что это такое полиэфирная смола и какой ее состав?

Полиэфирная смола – это синтетический материал, который состоит из ряда компонентов:

- Полиэфир (полиэфирный олигомер) - сама смола, базовое полимеризующееся вещество от 60-70% от объема, находящееся в состоянии самопроизвольной полимеризации.

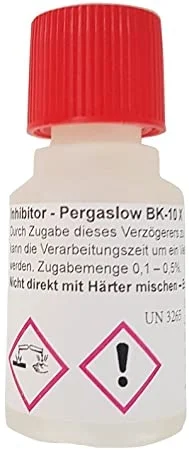

- Ингибитор - вещество, которое временно предохраняет смолу от завершения самопроизвольной полимеризации (0,05% от объема).

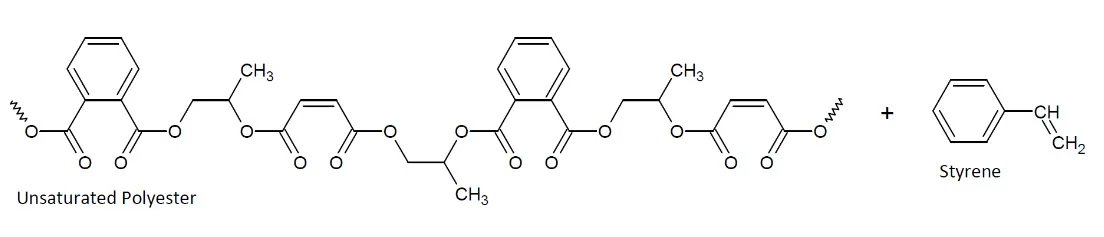

- Растворитель - способствует полимеризации (скорости и глубине) и одновременно понижает вязкость смолы в процессе работы с ней (30% от объема).

- Ускоритель - является катализатором, ускоряет самопроизвольную полимеризацию смолы (1,5% о объема).

- Инициатор - запускает процесс завершения реакции самопроизвольной полимеризации (1,8% от объема).

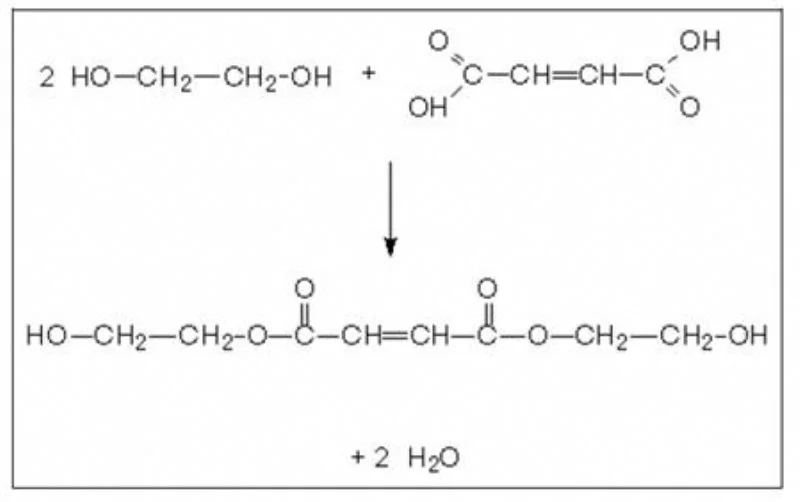

При приготовлении базового компонента – полиэфира (полиэфирного олигомера), который будет являться основой полиэфирной смолы, комбинируют ряд веществ: многоатомные спирты (глицерин, диэтиленгликоль, дипропиленгликоль, пропиленгликоль, этиленгликоль); кислоты (фумаровая, адипиновая); ангидриды (малеиновый, фталевый). Эти вещества получают на стадии нефтехимической переработки из бензола, этилена и пропилена.

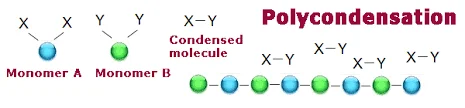

В результате смешивания этих веществ происходит поликонденсация – образование полимеров. В итоге получается базовый состав, который состоит из молекул еще не скрепленных в сложную структуру.

Полиэфирный олигомер составляет около 70% от рабочего состава. Именно он после добавления к нему других компонентов подвергается полимеризации.

Так, как после получения полиэфира естественная реакция его отверждения сразу же начинается и ее уже не остановить (в веществе образуются свободные радикалы), то еще на производстве в него добавляют 0,05% ингибитора от объема (фенол, трикрезол, кислоты, хиноны). Он замедляет реакцию отверждения и тем самым продлевает срок хранения и срок годности полиэфирной смолы. Но срок годности все равно ограничен (от полугода до 1 года). Дополнительным способом дольше сохранить смолу в пригодном для работы состоянии может быть хранение ее при пониженной температуре 2-4 градуса выше нуля. Для того, чтобы с полиэфиром можно было работать, к нему в рабочий состав от его общего объема добавляют примерно 30% растворителя. В данном случае в качестве растворителя выступают мономеры – вещества, которые также участвуют в реакции полимеризации. До момента отверждения растворитель понижает вязкость полиэфира, чтобы было удобно делать заливку в формах и наносить на поверхности.

Чтобы естественная реакция полимеризации протекала в ускоренном режиме и могла быстрее завершиться, в рабочий состав добавляют до 1,5% ускорителя (катализатора): соли нафтенат кобальта (НК) или октоат кобальта (ОК). Ускоритель выполняет функцию отвердителя. В готовый рабочий состав ускоритель также, как ингибитор, может включаться прямо на производстве. Это допустимо, так как пока нет в составе инициатора, ускорителю нечего ускорять, поэтому реакции полимеризации не произойдет.

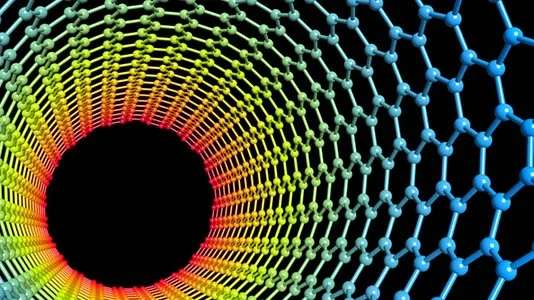

Для запуска реакции полимеризации применяется вещество-инициатор (активатор, акселератор) – до 2% от объема. Обычно инициаторами становятся перекись и гидроперекись. Они вступают с ускорителем в реакцию, при которой молекулы полимеров трансформируются в свободные радикалы и могут участвовать в образовании трехмерной сетчатой структуры - полимеризации. Процесс происходит с выделением тепла, вследствие чего общая температура рабочего состава увеличивается. При полимеризации молекулы скрепляются в надежную структуру, которая и отвечает за плотность и прочность затвердевшего состава - компаунда. После инъекции инициатора смола затвердевает в течение 24 часов.

В рабочий состав могут добавляться также различные связующие компоненты и дополнительные вещества, которые могут модифицировать полиэфирную смолу и улучшать ее свойства. Так, добавление пластификаторов позволяет смоле стать эластичной и пластичной после отверждения, а добавление колера или пигмента приобрести нужный цвет и оттенок.

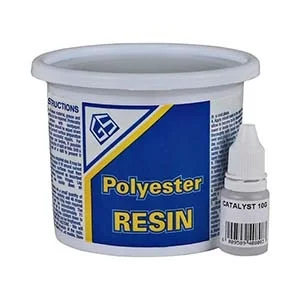

На рынке существуют как однокомпонентные, так и двухкомпонентные полиэфирные смолы. Последние продаются вместе с отвердителем, поэтому так и называются. Однокомпонентные смолы – это только полиэфир, все необходимые компоненты для приготовления полноценного рабочего состава покупаются отдельно.

Характеристики

В рабочем виде полиэфирная смола визуально выглядит как густая вязкая прозрачная бесцветная, желтого или коричневого цвета жидкость. Когда в ее составе начинает действовать отвердитель, она мутнеет, становится желеобразной, затем резинообразной, а в конце твердеет и остается в таком состоянии.

Существуют насыщенные и ненасыщенные смолы – для работы с последними не требуются специальные условия и высокая температура в помещении.

Важное положительное качество ненасыщенной полиэфирной смолы – это ее универсальность. Благодаря тому, что с ней можно работать минимум при комнатной температуре, и она не выделяет вредных побочных продуктов, она используется как в промышленности, так и в быту.

После отверждения полиэфирная смола приобретает следующие свойства:

Низкая теплопроводность – может выступать в роли теплоизолятора в электрике.

Диэлектрические свойства – может использоваться как электроизолятор в электрике.

Стойкость к механическому воздействию и механической нагрузке слабая – высокий риск появления трещин и расслоения из-за повреждений, растяжения, изломов.

Устойчивость к ультрафиолетовому излучению (УФ) и неизменность оптических характеристик – смола не разрушается под воздействием солнечных лучей, не мутнеет и не меняет цвет.

Стойкость перед химическими веществами – смола может подвергаться воздействию любых химических веществ и агрессивных сред.

Слабая адгезия – не следует применять полиэфирку в качестве клея и при соединении изделий друг с другом, при этом к пористым поверхностям разных материалов, лакам и краскам адгезия достаточная.

Значительная усадка – отвержденная смола дает усадку, поэтому сразу покрывать лаком или краской ее не стоит, также применять в случаях, когда нужна высокая точность параметров изделия.

Влагостойкость – смола подвержена фильтрации воды и не подходит для применения в случаях, когда требуется абсолютная водонепроницаемость.

Нужно отметить, что полиэфирная смола очень долговечная и отличается длительным сроком эксплуатации без потери своих качеств, ей не страшны перепады температуры и ее можно использовать в любом температурном диапазоне в бытовых условиях и в любых климатических условиях. Кроме того она не подвержена риску закипания в процессе отверждения при сильном нагреве, скорость полимеризации у нее гораздо выше (всего несколько часов), и ее стоимость ниже в несколько раз – в сравнении с эпоксидной смолой. Однако, при полимеризации выделяется сильный запах, чего нет у эпоксидки.

С точки зрения безопасности полиэфирная смола находясь в жидком состоянии потенциально опасна для здоровья человека и животных по причине наличия в ее составе стирола (токсичного канцерогенного вещества), а наряду с ним других, горючих и легковоспламеняющихся, компонентов, и хоть после отверждения она не выделяет вредных веществ в окружающую среду, но все равно не рекомендуется для использования в пищевой промышленности из-за не доказанной достаточной экологичности.

Области применения

Благодаря своей дешевизне полиэфирная смола активно применяется как в промышленности, так и в быту.

В сфере строительства ее используют при изготовлении составов для герметизации швов и стыков в отделке, при производстве подоконников, легких элементов кровли и карнизов. Прозрачная полиэфирная смола для литья отлично подходит для производства светопрозрачных конструкций: навесов, козырьков. Из нее же делают прозрачные двери душевых кабин, перегородки для ванной.

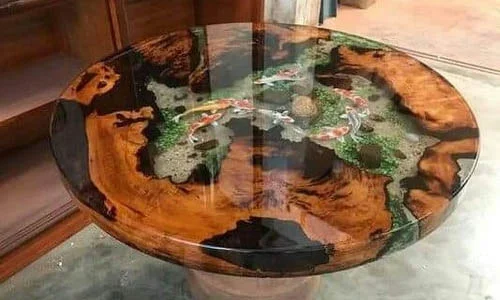

Прозрачность – это также то, за что ее выбирают при производстве составов для создания наливных полов и подиумов.

Как связующее и стабилизирующее вещество полиэфирку добавляют в различные пропитки и применяют при изготовлении строительных волокнистых и стружечных плит на основе древесины и асбестоцемента.

Также в строительстве и дизайне интерьеров и экстерьеров полиэфирку используют в качестве основы при изготовлении материалов отделки и столешниц из искусственного камня. Форму заполняют различными наполнителями в виде крошки (минеральной, мраморной, металлической, резиновой, гранитной, цементной, гипсовой) и пустоты заливают смолой с красителями (может добавляться жидкое стекло). Далее производится сушка изделия в сушильном шкафу. Так как полиэфирная смола не отличается высокими характеристиками прочности, то в качестве подложки под изделие кладут стекломат покрытый специальным связующим веществом – он скрепляет все изделие.

К сожалению, влагостойкость и механические характеристики полиэфирной смолы на недостаточном уровне, поэтому ее применение в индустрии сантехники и кораблестроении ограничено. Если изготавливать с ее участием изделия из стеклопластика, которые постоянно контактируют с водой, а также испытывают значительные нагрузки, в том числе на излом, подвергаются деформации, то их срок эксплуатации будет непродолжительным. Например, ванны, унитазы, поддоны душевых кабин, бассейны, корпуса лодок и более крупные судна будут подвержены риску образования осмоса (пузырения) на поверхности (на внешнем декоративном покрытии гелькоута) из-за свойства полиэфирки фильтровать через себя молекулы воды – то есть она может пропускать влагу к ламинату стеклопластикового изделия и тем самым способствовать его разрушению. Поэтому эту смолу чаще всего применяют для изготовления отдельных кузовных деталей автомобилей, снегоходов, квадроциклов, мотоциклов, самолетов и другой техники.

В машиностроении, в частности автомобилестроении и кузовном ремонте она активно применяется при изготовлении бамперов, спойлеров, обвесов и других элементов кузова, которые не подвергаются механическим воздействиям и не выполняют несущую функцию.

Несмотря на все свои недостатки по части прочности и влагостойкости полиэфирная смола замечательно выполняет свои функции как литой изолятор в сферах электроники, электротехники и радиотехники. В осветительных приборах, на микросхемах и в радиодеталях полифирку можно обнаружить в виде пятен компаунда.

Кроме того она прекрасно выполняет функцию полимеризующегося отверждающего компонента в лаках, красках, клеях, мастиках, замазках, герметиках, грунтовках и шпатлевках.

Так как полиэфирная смола не вступает в реакцию с химикатами, в химической промышленности ей нашли применение при изготовлении труб для перегонки химических веществ в т. ч. нефти и нефтепродуктов.

Кроме всего прочего она стала привычным компонентом в составе пластиков: сотопластов, пластмасс.

Удачным применением для полиэфирной смолы является сферы искусства, бижутерии, галантереи. С помощью нее создается множество разнообразных дешевых и легких декоративных изделий, украшений и полезных предметов быта типа туалетных принадлежностей.

Ну и наконец, полиэфирка служит дешевым связующим в стекломатах, скрепляя мелкие короткие отрезки стекловолокна, превращая их в нетканое полотно.

Отличие от эпоксидной смолы

Главные отличия полиэфирной смолы от эпоксидной в том, что она менее устойчива к механическим воздействиям, поэтому подвержена риску появления трещин и деформированию, срок эксплуатации у нее короче, а также у нее более слабые клеющие свойства из-за плохой адгезии.

Основное преимущество полиэфирной смолы перед эпоксидной в том, что она проще в работе. Она не закипает и дольше сохраняет вязкость, поэтому человек без особых навыков сможет соблюсти технологию, и успеет произвести все необходимые манипуляции до начальной стадии отвердевания – желатинизации.

Кроме того полиэфирный состав очень устойчив к ультрафиолетовому излучению, за счет чего не изменяет свой цвет (не желтеет) и сохраняет прозрачность.

Не менее важно отметить то, что полиэфир дешевле. Однако, в его составе есть опасные вредные для здоровья компоненты, а еще горючие компоненты, что требует повышенных мер безопасности и внимания при хранении и транспортировке – это можно отнести к минусам.

Еще из минусов можно выделить усадку, не очень хорошие гидроизоляционные характеристики, и сильный запах в процессе затвердевания.

В итоге полиэфирная смола больше подходит для декоративных целей, когда риск физического воздействия минимален.

Отличия насыщенной и ненасыщенной полиэфирной смолы

Существуют насыщенные и ненасыщенные смолы – для работы с последними не требуются специальные условия и высокая температура в помещении.

Главное отличие насыщенной полиэфирной смолы от ненасыщенной в том, что в насыщенной смоле нет двойных и тройных связей в молекулярной структуре (углеродной цепи).

Насыщенная форма смолы получается за счет избытка полиола (гликоля), образующегося в процессе реакции. В результате – это сложный полимер с концевыми гидроксильными группами в составе.

Насыщенная полиэфирная смола отличается атмосферостойкостью, особыми показателями твердости и прочности, устойчивости к загрязнениям. Широко применяется при изготовлении покрытий и подложек рулонных материалов. Также ее используют как компонент в грунтовках, печатных красках, термических составах различных покрытий.

Ненасыщенная форма смолы наиболее распространенная, она получается в процессе конденсации ненасыщенных дикарбоновых кислот. В результате – это линейный полимер со сложноэфирными и двойными связями.

Важное положительное качество ненасыщенной полиэфирной смолы – это ее универсальность. Благодаря тому, что с ней можно работать минимум при комнатной температуре, и она не выделяет вредных побочных продуктов, она используется как в промышленности, так и в быту. Она отличается термоустойчивостью и стойкостью к химической коррозии, диэлектрическими характеристиками, обладает особыми показателями прочности при изгибе, растяжении, сжатии. Имеет особенность – хорошая текучесть при нагреве.

Популярные полиэфирные смолы

Aropol G 101 TPB

Полиэфирная смола общего назначения со средним временем гелеобразования. Рекомендуется для изготовления деталей машин, панелей, товаров для спорта и отдыха.

Aropol G 300 TPA/TPB

Полиэфирная смола общего назначения с коротким/средним временем гелеобразования. Рекомендуется для изготовления емкостей для нефтепродуктов, лопастей ветрогенераторов и септиков.

Aropol K 530 TB

Химически стойкая полиэфирная смола, используется в производстве емкостей, силосов, труб, а также в судостроении.

Aropol M 105 TB

Наша самая востребованная смола, характеризуется низким содержанием стирола, сертифицирована Lloyd’s Register и Det Norske Veritas для судостроения.

Aropol S 280 E

Литьевая смола для полимербетона и искусственного мрамора.

Aropol S 604 INF

Линейка смол на основе ДЦПД для инфузии, доступны различные варианты времени гелеобразования (30, 60, 150 минут).

Hetron F 240 TF

Галогенизированная огнестойкая смола с низкой дымностью и токсичностью, используется в строительстве и на транспорте.

Polaris 7132-19B

Смола с низкой реакционностью, стойкая к ультрафиолету, используется для производства искусственного камня.

Применение в работе

Прежде чем приступить к работе с полиэфирной смолой, необходимо определить правильное соотношение всех компонентов приготавливаемого рабочего состава. Чтобы это сделать, необходимо следовать инструкции изготовителя – в ней указаны точные пропорции растворителя, активатора и ускорителя (отвердителя). Например средний объем отвердителя Бутанокс М50 (Butanox M50) составляет 2,5% от объема приготавливаемого состава полиэфирной смолы.

Так как активный процесс отверждения начинается сразу после смешивания компонентов и время рабочего процесса ограничено, то нужно быть готовым и правильно спланировать свои действия. Если работы выполняются в одиночку или впервые, то обычно используется небольшое количество материала или работа проводится в несколько этапов.

При перемешивании компонентов важно делать это аккуратно. При бурном помешивании состава будут образовываться мелкие пузырьки воздуха – если они останутся до отверждения, то после него негативно скажутся на качестве и характеристиках компаунда.

Уже через 20 минут активированная полиэфирная смола переходит в стадию желатинизации – до наступления этого момента все работы необходимо остановить. Для того, чтобы понимать и контролировать когда начинается этап отверждения и температура состава достигает пика придуманы цветовые индикаторы, которые добавляются в смолу на производстве – они могут быть синими, голубыми, розовыми.

Обычно отверждение полиэфирной смолы производится при комнатной температуре. Чтобы замедлить процесс полимеризации, также как и для увеличения срока годности, нужно охладить рабочий состав. Для этого подойдет любое место с низкой температурой – это может быть емкость с холодной водой или даже холодильник. Напротив, для ускорения полимеризации требуется нагрев состава – для этого подойдет любой источник тепла, например нагревательные приборы (без открытой нагревательной спирали) или даже прямые солнечные лучи.

Этап полимеризации может занимать от 1 часа до суток. Полностью отверждение с закреплением свойств компаунда длится до 14 суток.

Безопасность

Если полиэфирная смола изготовлена на основе стирола, то нужно принять особые меры безопасности. Стирол – высокотоксичное вещество, имеющее общее токсическое, а также аллергическое действие, оно потенциально опасно для здоровья человека. Прежде всего, его пары раздражают глаза и органы дыхания, поэтому необходимо использовать очки и респиратор для их защиты, а вместе с тем следует работать в хорошо проветриваемом помещении, лучше, если оно будет оборудовано активной вентиляцией. Также стирол раздражает кожу, поэтому руки нужно защищать специальной одеждой и перчатками.

На случай попадания полиэфирной смолы на кожу следует вооружиться специальным составом для очистки от нее. Если такого состава не припасено, либо смола или отдельные компоненты попали в глаза, необходимо промыть область попадания и вокруг нее теплой водой с мылом и обратиться за помощью к врачу.

Если вы будете использовать новейшие полиэфирные смолы, которые вместо стирола содержат в основе полиолы (класс полиолов, получаемых из растительных масел), то это не повод пренебрегать традиционными мерами безопасности, поскольку в других компонентах смолы содержатся разные вредные летучие вещества, которые также вредны для здоровья и могут вызывать аллергию.

Работы с полиэфирной смолой не должны проводиться вблизи открытых источников огня. Компоненты горючие – могут воспламениться как сами материалы, так и их пары. Неправильное следование инструкции или ее игнорирование также может привести к пожару или даже взрыву из-за слишком бурной реакции смешанных в неправильной пропорции компонентов.

В случае пожара важно помнить, что горящие химические вещества нельзя тушить водой, если они могут вступить с ней в реакцию. Поэтому полиэфирную смолу следует тушить огнетушителем со специальной пеной или порошком, или засыпать песком.

Хранение