Стеклоткань Parabeam 3D Glass Fabric

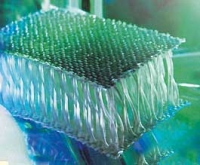

Parabeam 3D Glass fabric - это трехмерная стеклоткань, используемая для быстрого и легкого изготовления сэндвич-конструкций. Великолепные механические характеристики и простота в использовании делают этот материал идеальным для применения в промышленности композитных материалов. Сэндвич-структура может быть получена всего за один шаг! Стеклоткань Parabeam 3D доступна в диапазоне толщин от 3 до 22 мм, и может быть использована с полиэфирными, винилэфирными, эпоксидными и фенольными смолами.

Parabeam 3D Glass fabric - это трехмерная стеклоткань, используемая для быстрого и легкого изготовления сэндвич-конструкций. Великолепные механические характеристики и простота в использовании делают этот материал идеальным для применения в промышленности композитных материалов. Сэндвич-структура может быть получена всего за один шаг! Стеклоткань Parabeam 3D доступна в диапазоне толщин от 3 до 22 мм, и может быть использована с полиэфирными, винилэфирными, эпоксидными и фенольными смолами.

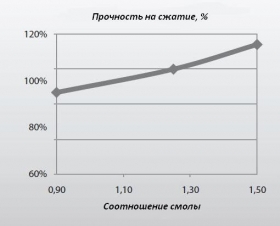

Содержание смолы в готовом ламинате зависит от желаемого веса и степени сжатия. Оптимальное соотношение ткань-смола лежит в диапазоне от 1:0,9 до 1:1,5.

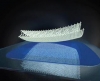

Стеклоткань Parabeam 3D может принимать различные трехмерные формы в зависимости от своей толщины и сложности изделия. Обычно более тонкие ткани драпируются лучше, чем толстые. На углах 90о стеклоткань Parabeam 3D следует прикатывать угловым валиком. Внутри 15 мм угла ткань "поднимется" до своей начальной толщины. Для повышения угловой жесткости в углах можно использовать дополнительные ленты материала. Такой метод в сочетании с геометрической жесткостью угла придаст дополнительную жесткость Вашему изделию.

Рекомендации по использованию

Рассчитайте вес стеклоткани Parabeam 3D, необходимый для Вашей поверхности. Определите количество смолы в сооветствии с соотношением ткань-смола. При использовании полиэфирных смол следует быть осторожным, чтобы не допустить замедления процесса отверждения. Рекомендуется использовать смолы с малой эмиссией стирола либо альтернативный вариант - добавку, снижающую эмиссию стирола.

Рассчитайте вес стеклоткани Parabeam 3D, необходимый для Вашей поверхности. Определите количество смолы в сооветствии с соотношением ткань-смола. При использовании полиэфирных смол следует быть осторожным, чтобы не допустить замедления процесса отверждения. Рекомендуется использовать смолы с малой эмиссией стирола либо альтернативный вариант - добавку, снижающую эмиссию стирола.

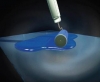

Равномерно нанесите приблизительно 40% рекомендованного количества смолы на поверхность формы.

Равномерно нанесите приблизительно 40% рекомендованного количества смолы на поверхность формы.

Наложите стеклоткань Parabeam 3D на слой смолы и аккуратно прикатайте от центра по направлению к внешним краям, используя мохеровый валик или алюминиевый валик с продольной нарезкой, которые позволяют достигнуть максимального контакта ткани с поверхностью, на которую она наложена.

Наложите стеклоткань Parabeam 3D на слой смолы и аккуратно прикатайте от центра по направлению к внешним краям, используя мохеровый валик или алюминиевый валик с продольной нарезкой, которые позволяют достигнуть максимального контакта ткани с поверхностью, на которую она наложена.

Равномерно распределите оставшуюся смолу (приблизительно 60% отрекомендованного количества) по стеклоткани. Parabeam 3D автоматически начнет пропитываться смолой за счет действия капиллярных сил. Дэаэрация не требуется, так как слои тонкие, и воздух будет выходить сам.

Равномерно распределите оставшуюся смолу (приблизительно 60% отрекомендованного количества) по стеклоткани. Parabeam 3D автоматически начнет пропитываться смолой за счет действия капиллярных сил. Дэаэрация не требуется, так как слои тонкие, и воздух будет выходить сам.

Для получения гладкой поверхности аккуратно прикатайте верхний слой. Для всех тканей толщиной до 22 мм максимальная величина может быть получена после прикатывания в направлении утка, против ворса.

Для получения гладкой поверхности аккуратно прикатайте верхний слой. Для всех тканей толщиной до 22 мм максимальная величина может быть получена после прикатывания в направлении утка, против ворса.

Все перечисленные выше этапы могут успешно использоваться для изготовления ламината с дополнительными слоями армирующего материала с обеих сторон Parabeam 3D методом "мокрое-на-мокрое".

Технические характеристики материала

Технические характеристики определялись для ParaGlass с эпоксидной смолой

|

Тип |

Стандарт |

Единица |

PG/3 |

PG/5 |

PG/8 |

PG/10 |

PG/12 |

PG/15 |

PG/18 |

PG/22 |

|

Толщина сэндвича* |

|

мм |

3,0 |

5,0 |

8,0 |

10,0 |

12,0 |

15,0 |

18,0 |

22,0 |

|

Вес |

|

|

|

|

|

|

|

|

|

|

|

Вес ткани |

|

кг/м2 |

0,78 |

0,84 |

0,93 |

1,43 |

1,50 |

1,60 |

1,72 |

1,68 |

|

Вес ламината |

|

кг/м2 |

1,64 |

1,76 |

1,95 |

3,00 |

3,15 |

3,36 |

3,61 |

3,53 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Термические свойства |

|

|

|

|

|

|

|

|

|

|

|

Теплопроводность |

DIN 52616 |

Вт/мК |

0,06 |

0,06 |

0,06 |

0,08 |

0,08 |

0,08 |

0,08 |

0,08 |

|

Термическое сопротивление |

DIN 52616 |

м2К/Вт |

0,05 |

0,09 |

0,13 |

0,13 |

0,13 |

0,16 |

0,22 |

0,28 |

|

Механические свойства |

|

|

|

|

|

|

|

|

|

|

|

Прочность на сжатие |

ASTM 365 |

Н/мм2 |

8,1 |

4,6 |

1,6 |

1,4 |

1,2 |

1,1 |

1,0 |

0,8 |

|

Прочность на сдвиг |

ASTM 273 |

Н/мм2 |

1,8 |

1,6 |

0,7 |

0,6 |

0,5 |

0,4 |

0,4 |

0,1 |

|

Модуль сдвига |

ASTM 273 |

МПа |

12,2 |

11,1 |

8,7 |

9,8 |

8,7 |

8,1 |

7,7 |

1,0 |

|

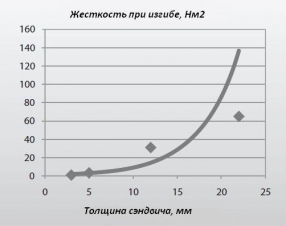

Жесткость при изгибе |

ASTM 393 |

Нм2 |

1,1 |

3,5 |

8,8 |

15,1 |

31,4 |

47,0 |

87,6 |

65,0 |

|

Модуль изгиба |

ASTM 393 |

ГПа |

11,4 |

14,8 |

19,0 |

21,9 |

24,3 |

28,9 |

30,3 |

27,3 |

*Итоговая толщина сэндвича может меняться из-за различной толщины сухой ткани, угла ворса, типа смолы, процесса ламинирования и рабочих условий. Все приведенные величины являются средними.

Контроль утечек и их предотвращение с использованием Parabeam 3D

Во многих странах мира за последнее десятилетие официальные и законодательные организации приходят к заключению, что облицовки с системами контроля утечек являются единтсвенно приемлемым методом предупреждения утечек в почву и грунтовые воды. Во многих странах уже созданы стандарты на облицовки с системами контроля утечек из наземных и подземных хранилищ. В других же странах подобный законодательный акт - это лишь вопрос времени.

Традиционные методы предотвращения и контроля утечек:

-

Одинарное покрытие стен - срок эксплуатации стенок емкости будет увеличен, однако когда начнется утечка, это случится без предупреждения;

-

Двойные стальные днища - новые стальные днища отделяются от старых бетоном и песком. В зазоре может быть установлена система предупреждения и контроля утечек. Однако для остановки гальванического воздействия требуются защитные покрытия, иначе новое двойное днище будет корродировать в 4 раза быстрее старого, вследствие чего уменьшится срок эксплуатации;

-

Другие материалы - имеются двухстенные системы, где новая стенка делается из термоотверждающейся смолы, армированной стекловолокном (GRP - Glass Reinforced Plastics). Новая стенка из GRP коррозионностойка сама по себе, она не требует дополнительной защиты. Однако, стенка из GRP даолжна склеиваться с первой стенкой емкости, что при непрерывном прогибе емкости, вибрации и температурных воздействиях может привести к расслоению.

Применение стеклоткани Parabeam 3D позволяет избежать указанных выше проблем. Система облицовки стеклотканью Parabeam 3D это:

-

Постоянный контроль утечек;

-

Полная интегарция с основной стенкой;

-

Малый вес при сравнительно высоких прочностных характеристиках;

-

Химстойкий барьер коррозии;

-

Защита от термического воздействия;

-

Снижение расхода смолы;

-

Быстрая установка и дешевое решение для онтроля утечек.

Стеклоткань Parabeam 3D применяется для облицовки наземных и подземных емкостей с целью контроля утечек. Объем емкостей варьируется от 1м3 до 100 000 м3, форма - от прямоугольных или цилиндрических до сферических. Система контроля утечек облицовкой стеклотканью Parabeam 3D утверждена и успешно используется во многих странах мира.

Также стеклоткань Parabeam 3D применяется при изготовлении и ремонте:

-

Элементов судов;

-

Элементов кузовных деталей автомобилей;

-

Емкостей с организацией контролируемого температурного режима;

-

легких сборных конструкций (ларьки, фургоны и т.д.).

Parabeam 3D - это трехразмерная стеклоткань, которая изготавливается на станках для производства вельвета из стеклопряжи. Стеклоткань Parabeam 3D состоит из двух идентичных тканевых дек, вытканных интегрально и соединенных друг с другом с помощью вертикальных нитей. Parabeam 3D имеет разную толщину от 3 до 25 мм, стандартная ширина стеклоткани 1270 мм (возможна 635 мм). Когда стеклоткань пропитывается смолой и полностью отверждается, образуется непрерывное пространство между верхней и нижней декой слоистого материала. Пространство стеклоткани между деками позволяет устанавливать любое приспособление для обнаружения и контроля утечек. В случае утечки аварийный сигнал подается до загрязнения окружающей среды. Кроме предупреждения и контроля утечек, система облицовки стеклотканью Parabeam 3D обеспечивает защиту основной стенки емкости от коррозии и химических воздействий. Ограниченное количество смолы и быстрая пропитка, вызванная капиллярным действием волокон вертикальных тканей, позволяют снизить затраты на материал и трудоемкость облицовки.

Применение смол для пропитки стеклоткани Parabeam 3D:

Стеклоткань Parabeam 3D используется практически со всеми термоусадочными смолами, такими, как:

-

Эпоксидные смолы;

-

Фенольные смолы.

Для того, чтобы избежать использования избыточного или недостаточного количества смолы, необходим тщательный расчет соотношения стеклоткань/смола.

Схема технологического процесса получения облицовки с использованием стеклоткани Parabeam 3D:

- Чистка емкости;

- Осмотр емкости;

- Подготовка емкости;

- Применение грунтовки;

- Нанесение первого слоя;

- Нанесение Parabeam 3D;

- Обработка поверхности;

- Нанесение коррозионно-стойкого барьера;

- Проверка герметичности;

- Контроль качества.

Система облицовки стеклотканью Parabeam 3D - это совершенное и современное решение по предупреждению и контролю утечек из наземных и подземных емкостей. Стеклоткань Parabeam 3D обеспечит:

- Высокоэффективную систему двойной облицовки стен;

- Надежную и интегрально единую систему контроля утечек;

- Защиту от коррозии под действием химикатов и внешней среды;

- Исключительную чувствительность к обнаружению утечек;

- Простоту и быстроту в установке с минимальным временем простоя емкости;

- Повышеннй срок службы.

За более подробной информацией обращайтесь в любое представительство группы компаний "Композит".